永磁磁选机的筒径从600mm发展到1200mm大约经历了40a的时间。目前, 600mm和750mm 2种小筒径磁选机已经趋于淘汰,正在大量使用的有φ900mm、φ1050mm、φ1200mmm和φ1500mm 4种规格。近年来,随着生产需要和选矿厂规模的不断扩大,其最大规格φ1500mm磁选机的处理能力也不能满足某些大型选矿厂的实际生产需要。顺应市场和用户需求山东华特磁电科技股份有限公司于2010年下半年成功研制了大筒径高效φ1800mm湿式永磁磁选机。φ1800mm湿式永磁磁选机不但设计先进、结构紧凑、安装方便,还可有效提高铁精矿浓度、品位及回收率和降低尾矿磁性铁含量等诸多优点,经鉴定其生产技术达到同类产品领先水平。通过多家大型选矿厂工业生产应用,经过半年多实际考核,各大选厂均获得了满意的生产指标。

1 φ1800mm湿式永磁磁选机结构构造

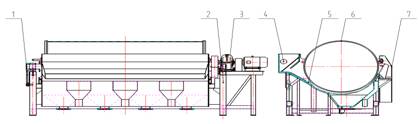

φ1800mm湿式永磁磁选机主要由磁系调整装置、机架、传动机构、给矿箱、槽体、磁滚筒、精矿箱构成,其结构图见图1。

图1 φ1800mm湿式永磁磁选机结构图

1—磁系调整装置;2—机架;3—传动机构;4—给矿箱;5—槽体;6—磁滚筒;7—精矿箱

1.1 磁系调整装置

磁系调整装置由调节连杆及丝杆组成,可方便地把滚筒内的磁系调节到合理位置。

1.2 机架

机架由型材焊接而成,用来支撑各部件及传动系统。

1.3 传动机构

传动机构由电机、减速机及连接滚筒外壳的组件构成,它带动滚筒外壳转动从而把磁性物从矿浆中带出。

1.4 槽体

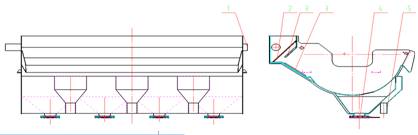

槽体全部由不锈钢焊接而成,槽体侧面可配进料管道法兰,顶部为敞开式结构,可根据现场需要实现侧面和顶部多点给矿。给矿箱内有均料板、过滤网,确保槽体给矿均匀并防止杂物进入设备。给矿部设有补水管,可根据工艺要求调节水量,起到调节矿浆浓度的作用,同时起到调节矿浆流速的作用。槽体底部有溢流口和尾矿口,细粒级尾矿可从溢流口排出,粗粒级尾矿从尾矿口排出。尾矿口设有节流阀,调节尾矿口的大小保持槽体内的液位,以利于磁性物的分选。槽体结构图见图2。

图2 槽体结构图

1—补水管;2—过滤网;3—均料板;4—节流阀;5—溢流口;

1.5 磁滚筒

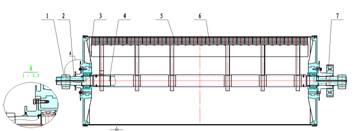

磁滚筒由磁系、筒皮、主轴等部分组成。磁系n、s极交替排列,(滚筒表面磁场强度可达557.32ka/m),磁包角大,比普通磁选机(127°)大10个百分点左右,磁系采用宽窄磁极分区布置,在扫选区采用宽磁极,由铁氧体和钕铁硼组成复合磁系,利于提高矿物回收率;在精选区采用窄磁极和多磁极结构,以提高磁性颗粒的翻转次数,利于提高精矿品位。磁轭采用电工纯铁制成,以保证磁损最少,磁轭与主轴间的联接板采用非导磁材料,防止磁场导入主轴上的轴承,以保证轴承在无磁环境下工作,延长其寿命;筒皮由不锈钢制作,外粘耐磨陶瓷片。设备滚筒轴端采用迷宫式机械密封加唇形密封圈的复合式密封方式,避免轴端杂质进入损坏轴承。铝端盖外侧采用宽凹槽和内带隐藏室的结构设计,避免了生产中带出的矿浆对轴端件结合面的渗透,强化了设备的密封性。磁滚筒结构见图3。

图3 磁滚筒结构

1—支撑座;2—迷宫式密封盖;3—铝端盖;4—支撑轴;

5—筒皮;6—磁系总成;7—传动齿轮

1.6 精矿箱

精矿箱用于收集精矿,卸精矿采用扇形喷嘴,需要提高精矿浓度时采用刮板无水卸矿,以适应不同的工艺要求。

2 φ1800mm湿式永磁磁选机工作原理

φ1800mm湿式永磁磁选机矿浆进入给矿斗后,通过侧面或顶部给矿管道和给矿箱的内置溢流堰、过滤篦给入分选区。矿浆中的磁性矿物被磁化并由磁力直接吸附于分选筒表面,随后由旋转的分选筒带到前边的卸矿区,矿物在n、s极交替排列的多磁极脉动磁场作用下,脱除矿物中夹带的脉石,最后在卸矿水的冲洗作用下排入精矿箱,成为精矿;而矿浆中的非磁性矿物则不受分选筒磁力的作用,随同矿流一起进入分选槽底箱,从尾矿口排出成为尾矿,从而实现磁性物和非磁性物的分离。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。